La maggior

parte della letteratura economica relativa al cambiamento tecnico si concentra

sull’importanza dell’attività di ricerca e sviluppo formalizzata, svolta

all’interno della grande impresa[1].

L’idea di fondo è che soltanto le grandi imprese siano in grado di realizzare

le innovazioni veramente importanti, mentre le realtà di dimensioni minori non

possano far altro che agire da “meri imitatori[2]”

o comunque apportare piccole e poco significative modifiche alle innovazioni

concepite altrove.

Il distretto ceramico di

Sassuolo-Scandiano, fin dal momento della sua nascita, ha costituito

un’eccezione a questo consolidato schema, che non è infatti in grado di

spiegare come possa manifestarsi un ritmo elevato di innovazioni all’interno di

un tessuto produttivo caratterizzato da numerose entità di piccole dimensioni e

privo di una vera e propria impresa “leader”.

Una delle caratteristiche

principali della produzione di piastrelle di ceramica è la relativa semplicità

del processo produttivo che vi sta alla base[3].

Nel secondo dopoguerra, quando le imprese ceramiche sassolesi iniziarono a

crescere, sia in termini di numerosità, sia come capacità produttiva, ad un

imprenditore era sufficiente acquistare poche e semplici macchine per essere in

grado di avviare la sua attività nel promettente settore delle piastrelle. In

un settore quale quello ceramico, il cambiamento tecnico è legato da sempre al

cambiamento nelle caratteristiche delle macchine utilizzate per la produzione.

Il progresso tecnico è perseguibile in sostanza da un’impresa ceramica

attraverso l’investimento lordo.

Apparirebbe ragionevole, a questo

punto, considerare come cardine dell’analisi il ruolo delle imprese produttrici

di macchine ed attrezzature per la ceramica. In realtà, la fitta rete di

interrelazioni tra imprese ceramiche ed imprese produttrici di macchine,

caratteristica costante nel tempo del distretto ceramico, ci spinge ad

affrontare questo studio utilizzando come unità di analisi proprio il distretto

nel suo complesso.

Il processo di cambiamento

tecnico all’interno del distretto ceramico

Nel corso

degli anni, il cambiamento tecnico all’interno del distretto ceramico ha avuto

luogo grazie all’interazione sinergica di cinque forze distinte:

- il trasferimento di tecnologie provenienti da altri

settori;

- l’attività di ricerca di nuove tecniche;

- le convergenze tecnologiche e gli squilibri

tecnici;

- le complementarità tecniche;

- l’invenzione collettiva.

L’attività diretta di ricerca è

dunque soltanto una, neppure tra le più rilevanti, componenti del processo di

cambiamento. Cerchiamo di analizzare con semplici esempi il ruolo delle cinque

forze appena individuate.

Già a partire dagli anni ’50, il

tentativo di meccanizzare l’operazione di pressatura delle piastrelle fece

emergere i primi significativi squilibri tecnici: il materiale da pressare doveva

infatti essere più fine e scorrevole rispetto a quello tipicamente disponibile

all’epoca. Per sopperire a questa esigenza fu introdotto il concetto della

“macinazione a umido”, in sostituzione della tradizionale variante “a secco”.

Questa tecnica di macinazione[4]

era già in uso presso altre industrie, in particolar modo in quella alimentare

e dovette essere adattata, mediante una lunga sequenza di modifiche, alla

produzione di piastrelle in ceramica.

Situazione analoga si ottenne in

riferimento all’operazione di pressatura. Le tradizionali presse “a bilanciere”

ed “a ginocchio”, utilizzate nella produzione ceramica per tutti gli anni ’40,

presupponevano che l’intera sequenza dell’operazione di pressatura fosse

affidata al lavoratore di turno. L’esigenza di meccanizzazione del processo

produttivo fece propendere per l’adozione di nuove presse “a frizione”, già

utilizzate nell’industria meccanica per lo stampaggio e la tranciatura di

lamiere. Gli adattamenti realizzati, frutto di un lungo processo cumulativo di

piccoli miglioramenti, servirono per trasformare le presse utilizzate

nell’industria meccanica in uno strumento specifico per la produzione ceramica.

Lo schema è lo stesso in entrambi

i casi appena descritti. Macchine prodotte da imprese legate ad altre industrie

(solitamente localizzate all’estero) vengono impiegate nella produzione di

piastrelle, al termine di un lungo e complesso processo di adattamento. In

ambedue le circostanze rievocate, gli squilibri tecnici emersi nel nuovo

contesto, tra le varie parti di una macchina o di un’operazione complessa,

servirono per focalizzare l’attività di ricerca in particolari direzioni.

Sarebbe però riduttivo

interpretare in termini di trasferimento di tecnologie tutti gli sviluppi

tecnici che storicamente ed abitualmente avvengono all’interno del settore

ceramico. Anche la ricerca specifica sulle tecniche di produzione ha rivestito

un ruolo importante nella storia del distretto ceramico. L’esempio più evidente

di ciò si ha in riferimento all’introduzione della tecnica di produzione in

“monocottura”.

Nonostante i miglioramenti

derivati dall’introduzione dei forni a tunnel in sostituzione delle

tradizionali fornaci Hoffmann, il tempo di cottura delle piastrelle rappresentò

a lungo il vero “collo di bottiglia” nella produzione di piastrelle[5].

Fu così che, a fine anni ’60, la ceramica Marazzi decise di aprire uno

stabilimento sperimentale a Ricò di Fornovo[6],

il cui compito era quello di svolgere ricerca su progetti quali la riduzione

dei tempi di cottura e la produzione in monocottura. Dopo alcuni anni di studi

approfonditi, modificando radicalmente un forno di produzione statunitense

solitamente utilizzato per la tempra di lastre di vetro, i ricercatori della

Marazzi riuscirono a perseguire contemporaneamente entrambi gli obiettivi che

si erano preposti[7]. La

produzione in monocottura divenne una realtà. Il tempo di cottura della

piastrella smaltata, complice il successivo apporto di alcuni miglioramenti al

forno a rulli brevettato dalla ceramica sassolese, si ridusse dalle precedenti

16 ad appena un’ora.

Analizzando da una prospettiva un

po’ più ampia i casi fino a qui esposti, è impossibile non accorgersi di come

la meccanizzazione delle varie operazioni di movimentazione[8]

abbia comportato una serie di problemi largamente simili tra loro, la cui

risoluzione è stata individuata facendo ricorso ad abilità e conoscenze

anch’esse largamente simili. Si tratta di ciò che Rosenberg definisce come

“convergenze tecnologiche[9]”.

Di esse approfittò in particolare il processo di smaltatura, il quale poté

essere reso completamente automatico grazie ai passi da gigante che, ai tempi

della sua introduzione nell’industria ceramica, stava compiendo l’elettronica.

Vi è poi la questione delle

complementarità tecniche. Se uno degli aspetti importanti per un inventore è

quello di appropriarsi dei vantaggi che derivano dalla sua invenzione, occorre

prendere in considerazione il fatto che, in molti casi, questi vantaggi non

derivano tanto dal brevetto, quanto piuttosto dall’operare delle complementarità

tecniche.

Un esempio lampante di ciò ci

viene dalla storia dell’automatizzazione del processo serigrafico. Quando nei

primi anni ’60 ebbe inizio la produzione di macchine per la serigrafia, molte

imprese costruttrici di macchine si gettarono a capofitto nel nuovo mercato[10].

Particolare successo lo riscosse la macchina progettata dalla System, la cui

peculiarità era che il retino, necessario per dare forma alla decorazione, non

veniva steso su un telaio rettilineo, ma su di un innovativo tamburo

cilindrico.

Generalmente, chi produce

macchine serigrafiche non produce anche i retini, la cui produzione è invece

realizzata in stretto contatto con coloro che preparano i disegni da applicare

sulle piastrelle e che si avvalgono di tecnologie e di competenze diverse da

quelle impiegate nella produzione di macchine serigrafiche. Consapevole del

fatto che, nonostante la protezione brevettuale, la tecnologia della propria

macchina sarebbe stata ben presto imitata dai competitors, la System si

concentrò sulla produzione delle particolari macchine necessarie per la

creazione dei retini cilindrici. Fu tramite esse, a tutti gli effetti delle

complementarità tecniche, che l’impresa riuscì a trarre ottimi profitti,

decisamente superiori rispetto a quelli derivanti dalle licenze per il

brevetto.

Abbiamo detto poco fa che

l’inventore di una nuova macchina è generalmente interessato ad appropriarsi

dei benefici derivanti dall’innovazione. La probabilità che ciò accada è

funzione delle quantità di conoscenze specifiche incorporate nell’innovazione

stessa. Se, come nel distretto ceramico è avvenuto in moltissimi casi, la

generazione di innovazioni è radicata nelle conoscenze tecniche “diffuse” nel

tessuto sociale della zona, risulta molto difficile riuscire a trarne benefici.

Si pensi ad esempio a quanto è

accaduto agli albori della meccanizzazione, quando essa richiedeva dispositivi

elettronici e meccanici molto economici e relativamente semplici da utilizzare.

Questa condizione permise alle attrezzature meccaniche per la movimentazione di

diffondersi con grande rapidità, sebbene gli unici vantaggi che le imprese

potevano trarne erano esprimibili in termini di aumento della produttività.

Questo ci suggerisce la conclusione, semplice, che la brevettabilità di un’innovazione

non costituisce un vincolo insormontabile alla sua realizzazione.

Le interrelazioni tra le

imprese ceramiche e le imprese produttrici di macchine

Come già abbiamo

accennato in apertura, le interrelazioni tra imprese ceramiche ed imprese

produttrici di macchine per la ceramica hanno sempre giocato un ruolo cruciale

nel processo di cambiamento tecnico interno al distretto ceramico di

Sassuolo-Scandiano, rendendo possibile un elevato ritmo di cambiamento tecnico

in un settore nel quale le imprese non svolgono rilevanti attività di R&D[11].

L’operare delle forze che

sollecitano il cambiamento tecnico può essere meglio compreso quando l’unità

d’analisi è il sistema produttivo locale. Generalmente, non sono infatti le

singole imprese ceramiche ad inventare nuove macchine: esse si limitano a

fornire, agli artigiani ed alle imprese produttrici di macchine, vaghe

indicazioni di massima sugli sviluppi tecnici che farebbero loro comodo.

Le imprese produttrici di

macchine costituiscono in questo schema una sorta di reparto di R&D esterno

alle imprese ceramiche. A loro viene affidata la progettazione e la messa a

punto dei nuovi impianti, con tutti i rischi connessi a tali attività. D’altro

canto, agendo in questo modo, i produttori di macchine hanno il grosso

vantaggio di poter mettere a punto le loro innovazioni, testandole direttamente

nella produzione su scala industriale.

Non si cada però nell’errore di

pensare che siano sempre state le imprese ceramiche a tenere in mano le redini

del gioco. La storia del distretto ceramico mostra al contrario come le due

industrie si siano spesso alternate al timone del processo di cambiamento

tecnico. Ad esempio, quando, nel corso degli anni ’80, le imprese leader nella

produzione di macchine decisero di dare il via ad un ampliamento delle loro

attività interne di R&D, estendendo il ventaglio delle competenze tecniche

e delle opportunità di utilizzo dei loro macchinari (entrando, ad esempio sul

mercato dei sanitari), la loro dipendenza dalle imprese ceramiche sassolesi

diminuì in maniera radicale. I produttori di macchine iniziarono ad esportare i

loro prodotti in Europa, America Latina ed Asia, adottando traiettorie di

sviluppo tecnologico orientate alla ricerca della maggior affidabilità

possibile, così come richiesto dai mercati esteri. Le imprese ceramiche del

distretto dovettero far buon viso a cattiva sorte (ovvero ad una mutata

composizione dell’offerta di macchine) ed abbandonare tra le altre l’utilizzo

della tradizionale argilla rossa, che dovette essere sostituita con la pasta

bianca.

L’emergere delle innovazioni:

un parallelo con la teoria degli equilibri punteggiati

Così come

formalizzato da Usher[12],

il processo di cambiamento tecnico può essere visto come suddiviso in due

“filoni”:

- invenzioni strategiche;

- processo cumulativo di piccoli miglioramenti.

Questa idea ricorda molto da

vicino il concetto di “equilibrio punteggiato[13]”

introdotto da pochi anni nella biologia evolutiva: lunghi periodi di stasi,

bruscamente interrotti da radicali trasformazioni che hanno luogo in tempi

estremamente brevi.

Questa intuizione risulta

coerente anche con l’idea schumpeteriana dello “sciame imprenditoriale[14]”.

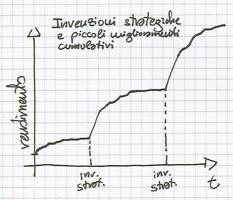

Figura 1 - Esempio di come il

rendimento di una certa tecnica produttiva possa essere soggetto a piccoli

miglioramenti cumulativi (di rilevanza via via minore con il passare del

tempo), intervallati di tanto in tanto dalla comparsa di radicali innovazioni

strategiche.

Non appena si intravedono i

segnali prodromici di una violenta rottura del periodo di stasi (ossia non

appena la possibile adozione di una nuova tecnica diventa un patrimonio

conoscitivo diffuso), diversi imprenditori scelgono di compiere investimenti

per l’introduzione di questa nuova tecnica nel contesto del loro processo

produttivo. Una volta che questa nuova tecnica entra sul mercato, generando un

aumento del rendimento[15]

delle imprese che scelgono di adottarla, il periodo di stasi è interrotto.

Dopodichè, l’arrivo dello “sciame” di imprenditori è fondamentale affinché la

nuova tecnica venga progressivamente affinata, rafforzando la rottura nei

confronti del passato. E’ lecito ipotizzare che questi miglioramenti apportati

successivamente alla prima introduzione della nuova tecnica si concentrino

soprattutto nei primissimi mesi, dando origine a quelle che Schumpeter chiama

“costellazioni di innovazioni[16]”.

I fallimenti nella diffusione

di un’innovazione: il caso del kervit

L’interazione

virtuosa di tutte quelle forze che abbiamo descritto sinora e che ha permesso

al distretto ceramico di Sassuolo-Scandiano di crescere al punto di diventare

una delle più brillanti realtà economiche italiane, non è stato una

caratteristica costante nel corso del tempo. Le vicende di Antonino Del Borgo e

della sua invenzione, il “kervit”, sono esemplificative di come tutte le

sinergie esistenti all’interno del distretto possano altrettanto violentemente

ripercuotersi contro le imprese che operano all’interno del distretto stesso.

Giovane e brillante chimico

formatosi alla Scuola d’Arte Ceramica di Faenza, Antonino Del Borgo venne

chiamato, poco più che ventenne, a ricoprire il ruolo di caporeparto

all’interno della Ceramica Veggia, a Sant’Antonino di Casalgrande. Dopo

soltanto sei mesi di lavoro, il giovane iniziò a costruirsi un nome con

l’introduzione della prima di quella che diventerà nel tempo una lunghissima

serie di innovazioni: l’utilizzo di smalti all’arsenico in sostituzione di

quelli stanniferi tradizionali, divenuti molto costosi[17].

In seguito, facendo fruttare

l’esperienza maturata durante la sfortunata avventura del vitral (brevettato

nel 1935, ma rivelatosi poi inutilizzabile in quanto, durante la posatura,

aveva la tendenza a distaccarsi dal muro al quale veniva attaccato[18]),

Dal Borgo arrivò a mettere a punto la “tecnica kervit[19]”.

Partendo dal presupposto, apparentemente ovvio, che la caratteristica

principale della piastrella da rivestimento risiede in quei pochi millimetri di

spessore ricoperti di smalto e visibili una volta posata, Dal Borgo mirò a

ridurre il più possibile la dimensione del supporto[20].

Per raggiungere questo risultato scelse di operare un cambiamento radicale

nella procedura di formatura, utilizzando la colata (effettuata tramite stampi

di gesso) al posto della tradizionale pressatura. L’altra dimensione innovativa

introdotta nella progettazione del kervit fu la monocottura del biscotto di

supporto e dello smalto: tramite particolari preparazioni a base di argilla

vetrata, la solidità del prodotto era garantita anche con una singola fase di

cottura, della durata di circa due ore e mezzo.

Il prodotto finale era un

gioiellino[21]. La

letteratura tecnica del tempo descrive la tecnologia kervit come

tecnologicamente ed economicamente superiore alle tecniche di produzione allora

in uso[22].

Ma nonostante ciò, il kervit non riuscì mai ad affermarsi completamente sul

mercato e, quando la ceramica Veggia fu costretta a dichiarare fallimento,

questa tecnica di produzione sparì completamente dalla circolazione. Questo,

malgrado il fatto che molte delle idee alla base della “tecnica kervit” di Dal

Borgo furono poi riprese nel momento in cui venne introdotta la

“rivoluzionaria” tecnica della monocottura.

Non è compito agevole quello di

individuare le ragioni per le quali la tecnica del kervit morì contestualmente

alla scomparsa dell’azienda nel quale essa era stata progettata ed implementata

con successo. Vediamo due possibili spiegazioni di questo fatto.

Brevetti e network

esternalities: un freno all’innovazione

Una possibile

chiave di interpretazione ci viene fornita dal ricorso al concetto di

“esternalità di rete[23]”.

La diffusione di un’innovazione, infatti, non è semplicemente una funzione

diretta della bontà di tale innovazione. Affinché una nuova tecnica possa

diffondersi in maniera capillare è tra l’altro necessario, per quanto ciò possa

apparire come una tautologia, che “essa sia sufficientemente diffusa”. Ossia

che possa aver raggiunto quella massa critica di utilizzatori, oltrepassata la

quale molti nuovi attori decidono di entrare a loro volta nel gioco,

intravedendo possibilità di profitto nella commercializzazione di prodotti e/o

servizi collegati alla nuova tecnica. Lo sviluppo di queste “complementarità

tecniche” si rivela fondamentale affinché gli utilizzatori possano trarre il

massimo profitto possibile dalla tecnica originariamente adottata e sviluppare

al tempo stesso una situazione di “lock-in[24]”

nei confronti della tecnica stessa.

Modificando in maniera radicale

la tecnica di produzione delle piastrelle correntemente in uso, Dal Borgo

rinunciò alla “convergenza tecnologica” tra la sua impresa e le altre ceramiche

appartenenti al distretto. Gli “squilibri tecnici[25]”,

che la ceramica Veggia si trovò a dover fronteggiare dopo ogni miglioramento

introdotto sulla propria linea di produzione, dovettero essere superati con il

ricorso quasi esclusivo alle capacità interne. Questo comportò naturalmente un

calendario delle innovazioni molto più diluito rispetto a ciò che accadeva nel

resto del distretto ceramico. Durante i vent’anni di sviluppo del kervit, il

prodotto finale migliorò sotto vari aspetti, ma la capacità produttiva della

linea, così come il suo livello di automazione, rimasero pressoché invariati.

Al contrario, la produzione di macchine per la pressatura subì nello stesso

periodo una trasformazione considerevole, culminata nello sviluppo di potenti

presse a frizione, completamente automatiche. Le imprese ceramiche

“tradizionali” accolsero con grande favore questa nuova tipologia di presse,

sfruttando l’occasione per dare un nuovo e decisivo impulso allo sforzo teso

alla meccanizzazione del processo produttivo. Lavorando a stretto contatto con

i produttori di presse, le imprese ceramiche furono poi disincentivate dalla

tentazione di modificare l’ampiamente collaudata tecnica di produzione in uso:

la paura era quella di perdere quel particolare rapporto con i produttori di

macchine, che spesso rendeva loro possibile perseguire rilevanti vantaggi

competitivi.

Vi è inoltre da prendere in

considerazione il forte livello di protezione brevettuale che Dal Borgo scelse

di instaurare attorno alla tecnica di produzione del kervit[26],

che già era difficilmente imitabile a causa della sua intrinseca complessità.

Se la loro intenzione era quella di assicurarsi i benefici derivanti

dall’innovazione (vendendo licenze di utilizzo del brevetto), il principale

risultato raggiunto fu invece quello di “isolare” completamente dal distretto

la ceramica Veggia. Ciò, oltre a bloccare lo sviluppo delle necessarie

complementarità tecniche, mise l’impresa in una cattiva luce agli occhi dei

potenziali utilizzatori della tecnica di produzione del kervit[27].

Il crollo del potenziale

generativo delle relazioni

Il caso del

kervit permette inoltre di analizzare il processo innovativo attraverso una

diversa chiave di lettura, che è quella delle “relazioni generative[28]”.

Nel modello proposto da Lane e

Maxfield[29], il

potenziale generativo di una relazione varia in funzione di cinque variabili:

- Aligned directedness: orientamento delle attività dei partecipanti ad una relazione

verso la medesima zona dello spazio degli agenti e degli artefatti[30];

- Agents’ heterogeneity: la diversità tra gli agenti, espressa in termini di esperienza,

attribuzioni, o possibilità di accesso a particolari agenti o artefatti;

- Mutual directedness: gli agenti devono cercare di sviluppare un pattern di

interazioni, dal quale possa emergere una relazione. La loro volontà a

farlo dipende dalle attribuzioni che ognuno assegna all’identità

dell’altro;

- Permissions:

possibilità, per gli agenti coinvolti in una relazione, di avere

“relazioni discorsive” che vadano al di là degli scambi comunicativi

tradizionali (richieste, ordini, ecc…);

- Opportunity for common action: possibilità, garantita agli agenti, di

rafforzare le loro relazioni svolgendo un lavoro in comune con gli altri

agenti coinvolti nelle stesse relazioni.

Tali condizioni devono essere costantemente monitorate affinché gli agenti siano in una posizione tale da poter interpretare i cambiamenti che sono il diretto risultato di queste relazioni.

Nel caso della ceramica Veggia, tutte queste cinque condizioni erano rispettate nel momento in cui Antonino Dal Borgo diede il via allo sviluppo della tecnica di produzione del kervit. I problemi sorsero quando, a partire dagli anni ’60, divennero manifesti gli effetti derivanti da un mutamento dell’ambiente competitivo che Dal Borgo non era stato in grado né di prevedere, né tantomeno di comprendere. Al suo genio tecnico non si accompagnava una altrettanto lucida visione del mondo economico: Dal Borgo aveva sempre avuto successo lavorando per conto proprio ed era convinto che, anche negli anni ’60, avrebbe potuto mantenere immutata la storica struttura organizzativo-decisionale dell’azienda, incentrata sulla sua figura, senza la necessità di stringere legami con altri tecnici. Egli, in sostanza, rinunciò del tutto ad avere relazioni con agenti eterogenei rispetto a lui, nonostante questi avessero avuto in passato un importante effetto per le sue stesse innovazioni. Inoltre, la sua sempre più marcata tendenza a ritenersi l’unico “decisore” tecnico dell’azienda, unita alla sua autoritaria risolutezza da padre-padrone, fece sì che tutti gli altri agenti che ruotavano nello spazio della ceramica Veggia non potessero dire la loro: essi vennero cioè privati della libertà di avere relazioni discorsive[31].

Le relazioni restanti risultarono

dunque svuotate del loro potere generativo. Antonino Dal Borgo, che si ritrovò

a dover gestire un’azienda in difficoltà anche a causa di una sciagurata

gestione finanziaria, finì per essere schiacciato dal peso, notevolmente

cresciuto, della concorrenza. La ceramica Veggia finì per essere stritolata dai

“virtuosi” meccanismi del distretto ceramico.